-

/489/gaei1656497898516489.jpg) 了解广汽研究院企业概况

了解广汽研究院企业概况 -

/490/gaei1656497910546109.jpg) 了解广汽研究院最新动态

了解广汽研究院最新动态 -

/491/gaei1656498007908966.jpg) 了解广汽研究院最新科技

了解广汽研究院最新科技

11月8日,“中国心”2021年度十佳发动机评选榜单正式出炉,广汽第三代1.5L增压直喷发动机(以下简称“1.5TGDI发动机”)在经过重重考验、严苛评选之后,力压众多竞争对手,最终夺得2021年度十佳发动机大奖。

“中国心”年度十佳发动机评选创办于2006年,是国内最具影响力的汽车动力系统评选之一,与沃德十佳发动机、国际年度发动机并列为世界三大发动机评选。此次广汽1.5TGDI发动机荣获十佳发动机称号,代表了广汽自主研发的发动机受到了汽车行业、消费者和专业媒体的高度认可。

“中国心”2021年度十佳发动机评选获奖名单

“中国心”2021年度十佳发动机评选获奖名单

广汽第三代1.5TGDI发动机获得十佳发动机称号

广汽第三代1.5TGDI发动机获得十佳发动机称号

搭载广汽第三代1.5TGDI发动机的广汽传祺影豹参加“中国心”2021年度十佳发动机评选实车测试

搭载广汽第三代1.5TGDI发动机的广汽传祺影豹参加“中国心”2021年度十佳发动机评选实车测试

广汽研究院动力总成中心发动机系统研发部副部长占文锋向专家评委介绍广汽第三代1.5TGDI发动机技术亮点

广汽研究院动力总成中心发动机系统研发部副部长占文锋向专家评委介绍广汽第三代1.5TGDI发动机技术亮点

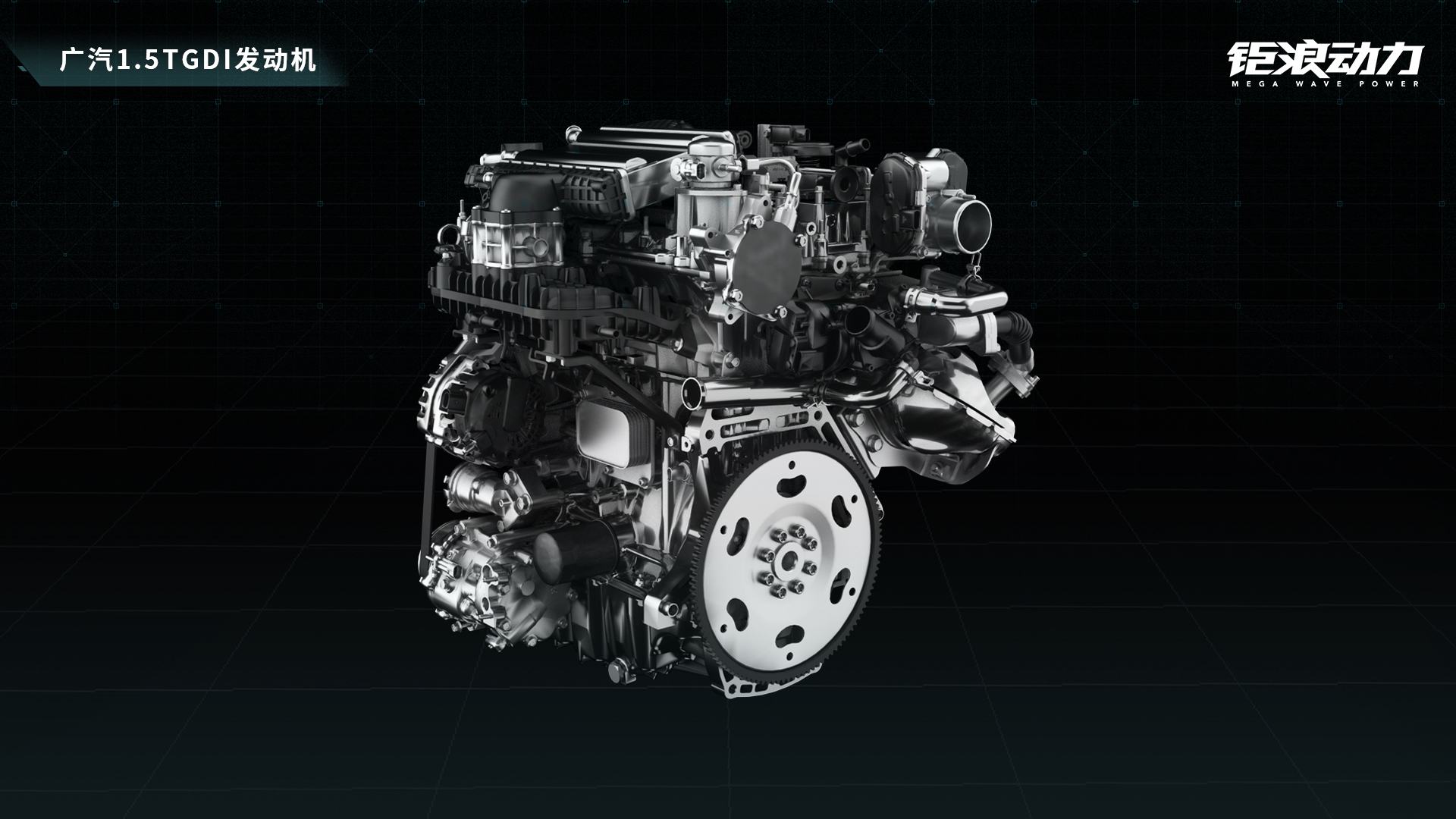

广汽第三代1.5TGDI发动机

广汽第三代1.5TGDI发动机

1.5TGDI发动机峰值热效率可达到40.48%,并实现国6b RDE的超低排放。相比上一代产品,有效燃油消耗率从235g/kWh降低到207.9g/kWh,最大扭矩达到270N·m,同时扭矩平台扩展至1400r/min~4500r/min,0.5s达到133N·m,具有更强的动力响应。搭载该款发动机的广汽传祺影豹,百公里加速仅为6.95s,百公里油耗低至5.7L,全面超越同级合资车水平。

广汽传祺影豹代言人亚洲飞人苏炳添

广汽传祺影豹代言人亚洲飞人苏炳添

1.5TGDI发动机采用了全新的广汽第三代燃烧系统,搭载中置式350bar高压喷射,米勒循环配合LP_EGR(低压废气再循环)及双流道电控废气阀涡轮增压器,缸盖集成排气歧管,顶置水冷中冷器,同时应用先进的智能热管理系统、全可变机油泵及内冷活塞和DLC涂层技术。先进的发动机技术可谓一个都不能少,而在配备相同硬件的情况下,如何设计出好的发动机,从核心燃烧系统到整机开发验证,都离不开正向开发的技术支撑。

今天,小编就带你深度了解广汽第三代1.5TGDI发动机正向开发的硬核实力。

燃烧系统的开发,光学测试+参数化协同优化

在以往内燃机尤其是直喷汽油机的开发过程中,由于对关键的内部过程和反应机理无从得知,燃烧系统总被当做“黑箱”。而正向开发的核心就是要打破这层“壁垒”,呈现出核心的油气混合燃烧过程,并将燃烧系统完全参数化,在关键设计处进行优化迭代,从内到外建立起一套符合设计逻辑并形成闭环的开发流程。

光学诊断方法很好地解决了一般传感器的技术限制,利用高强度石英、蓝宝石等透明材料实现“非接触式”的诊断,提取各项物理参数,从机理上明确喷雾、气流、油气混合、燃烧以及排放等多个过程的关键问题,通过高速摄影技术与计算流体动力学设计方法相耦合,标定控制模型,从而减少开发试验流程,做到最优化设计,减少开发周期。

广汽研究院动力总成团队采用3D-PIV(三维粒子成像测速)可视化技术开展气道结构的参数化设计,将无形的流动转化为可视的图像,直接获得局部位置的流场信息,通过耦合参数化模型深入优化气道结构,实现高滚流比以及进气流量系数的优化。同时,结合燃烧室设计,实现缸内流场性能提升、滚流比强化与保持,以及湍流强度优化,达成缸内流场的精细化组织,最终形成良好的燃烧过程。

在1.5TGDI发动机喷雾特性开发中,可以基于定容弹喷雾特性试验平台,实现喷雾宏观、微观特性的优化设计,基于多种极限边界条件,深入分析喷雾发展特性,确保在不同环境条件下,发动机都能可靠稳定运行。

光学观测缸内过程

光学观测缸内过程

发动机燃烧系统可视化试验研究平台打开了燃烧系统开发的“黑箱”,通过深入剖析各项“know how”,广汽研究院动力总成团队逐步建立了专利技术广汽GCCS燃烧系统。

热管理系统的开发,TMM的精准控制

1.5TGDI发动机在热管理上的突破,主要在于通过TMM(热管理模块)实现了冷却系统的电气化。热平衡的原理与收益是明确的,但实现它的精准控制比较困难。广汽研究院动力总成团队通过对整车的需求进行分解,明确了每个子系统在不同阶段的需求,相互进行兼顾,针对每个工况进行研究,依据摩擦损失、爆震随水温的变化趋势等进行细致匹配,为每个工况设定了最佳的目标水温,并通过TMM实现对该目标值精细的热管理。

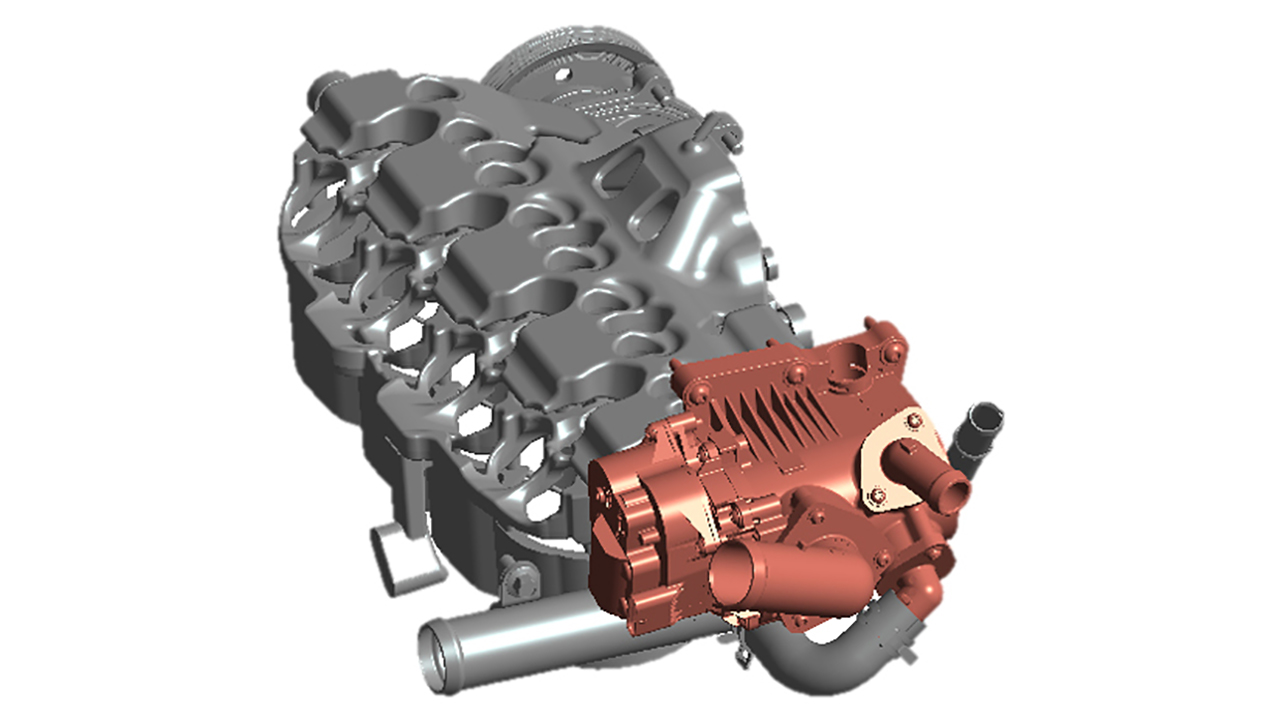

1.5TGDI发动机热管理模块

1.5TGDI发动机热管理模块

热管理是一个多重PID多重迟滞的系统,且热量到壁温、到水温、再到执行器动作,控制路径很长,实际操作闭环并不理想,水温振荡非常厉害。如果没有水温闭环,TMM的效果只能发挥一半。对此,1.5TGDI发动机优化了传感器的布置,通过软件预控建立热量到执行器动作的直接关系,经过相当繁琐和复杂的工作,最终让闭环控制成为可能。

闭环控制的另一个问题是TMM的动作非常多,对球阀密封组件的寿命是一个较大的挑战。1.5TGDI发动机利用算法上的调整,最终降低了多达38.6%的转角需求,提高了它的寿命冗余。

目前,TMM的搭载能使整车WLTC工况综合节油1.5%,且大幅降低各类排放物。

响应性的开发,增压中冷的协力

1.5TGDI发动机的增压器采用了小惯量涡轮+双流道设计,配合缸盖集成双流道排气歧管,显著地增强了排气的脉冲效应,充分利用排气有用能量,使1500r/min扭矩梯度达59N·m/s,极大地提升增压器的动态响应。

更短的压后气道意味着更快的响应,相比上一代的空冷中冷系统,1.5TGDI发动机将水冷中冷布置在发动机顶部,同时将扁平结构的进气歧管与中冷器进行独立设计,在保证进气均匀性的同时保证了气路容积做到最小化。除此之外,也带来了更稳定的进气温度、更低的进气阻力。

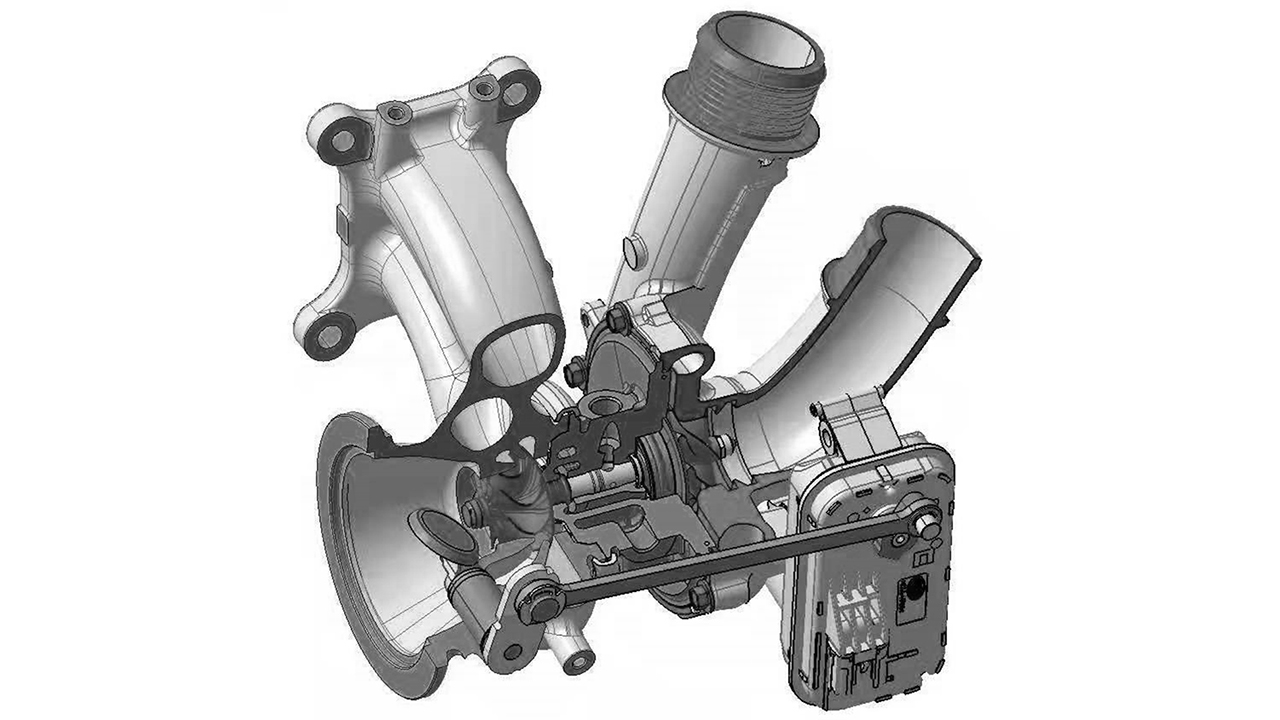

1.5TGDI发动机双流道增压器

1.5TGDI发动机双流道增压器

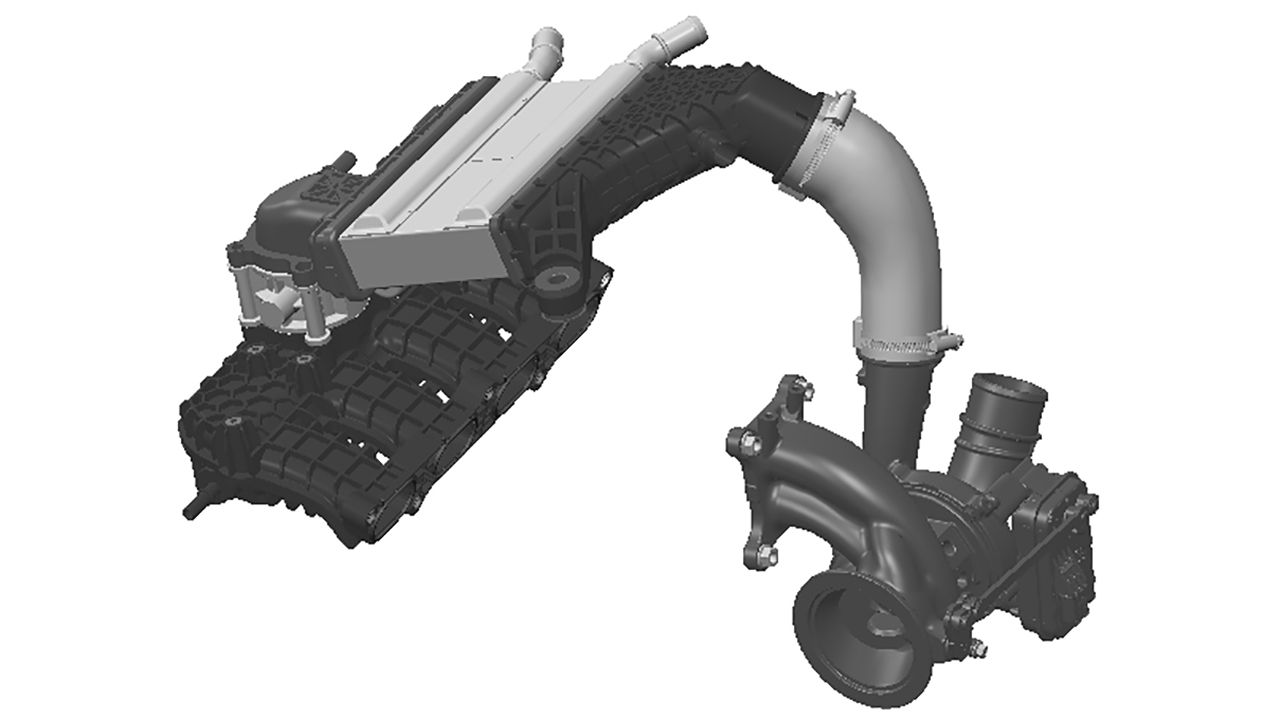

1.5TGDI发动机水冷中冷+紧凑型气路

1.5TGDI发动机水冷中冷+紧凑型气路

综合来看,采用双流道增压器和水冷中冷设计的1.5TGDI发动机,相比上一代机型,响应性提升超过20%。

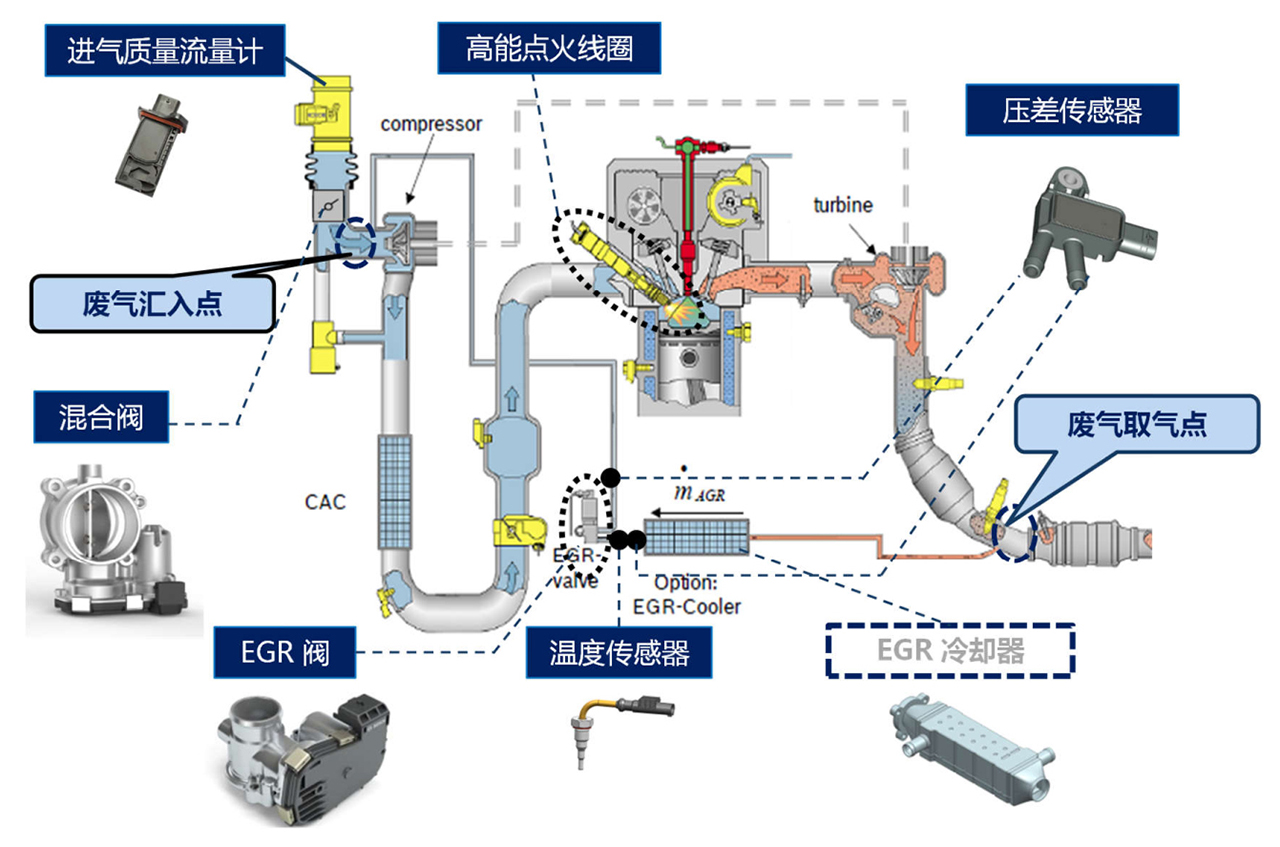

LP_EGR系统的开发,系统保护与控制策略开发

EGR即废气再循环,是指将一小部分燃烧产生的废气经过冷却后送回缸内参与燃烧,降低缸内温度,减少爆震倾向。而LP_EGR(低压废气再循环)可在米勒循环的常用工况内工作,但由于管路较长,系统迟滞对控制造成了较大的挑战,如EGR率的估算、动态控制等,且带来了较为复杂的冷凝问题。

广汽研究院动力总成团队从系统协同控制的角度入手,基于发动机稳态、动态进行模型寻优,预测各个系统最优控制路径,减小控制迟滞的影响,并对难以估算EGR率的小压差区域及OBD的诊断需求进行特殊算法开发。

由于废气中含有大量燃烧生成的水分,容易在进气管路形成冷凝,造成管路腐蚀、结冰堵塞等后果。因此,冷凝控制是LP_EGR应用过程中必须面对的课题。通过大量的试验验证,广汽研究院动力总成团队开发了一套EGR冷凝控制策略,基于环境温度、水温、发动机工况等条件对冷凝边界进行主动识别,并基于冷凝情况对EGR进行调整,在保证最大化EGR改善油耗能力的同时,也从根本上规避了冷凝的风险。

1.5TGDI发动机LP_EGR系统方案

1.5TGDI发动机LP_EGR系统方案

通过LP_EGR的应用与优化,1.5TGDI发动机搭载整车的最大EGR率超过20%,在WLTC工况下,常规车节油2~3%,混动车节油超过5%。

低摩擦的应用,多零件跨系统的协作

众所周知,燃烧的有用功会被摩擦损失带走一部分。因此,降低摩擦损失可以更好地发挥每一滴油的价值。1.5TGDI发动机设计之初就贯彻低摩擦设计理念,深挖降低摩擦的可行性。

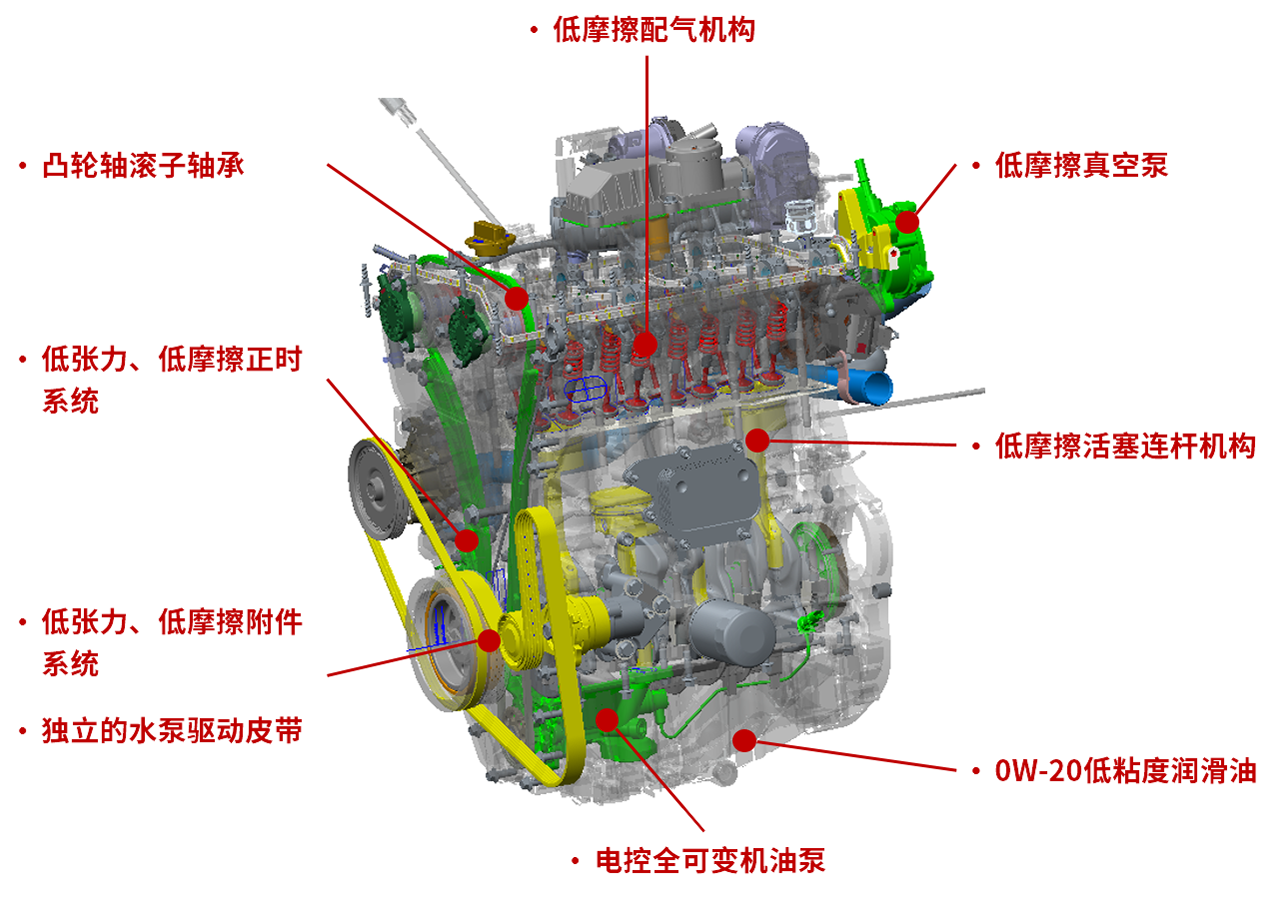

1.5TGDI发动机低摩擦设计

1.5TGDI发动机低摩擦设计

1.5TGDI发动机采用了凸轮轴滚子轴承、低摩擦配气机构、低张力低摩擦正时系统、低摩擦活塞连杆机构、低张力低摩擦附件系统、独立的水泵驱动皮带、低摩擦真空泵、电控全可变机油泵和0W-20低粘度润滑油等技术,保证在较大升功率的前提下仍具有相比其他竞品更低的摩擦损失。

NVH的优化,从源头入手

NVH是用户非常看重的设计品质,1.5TGDI发动机从声源和传递路径对NVH性能进行了深度优化。

从源头出发,薄壁件结构优化设计考虑模态、动刚度和辐射噪声,极大地减小发动机本体噪声;同时基于多体动力学的发动机扭振和整机振动优化,最大程度减小整机振动和零部件振动。

从传递路径出发,增加高压供油系统、扭振减振器、进气歧管等隔音罩设计,进一步减小空气声传播;基于振动传递路径分析,对结构进行优化,进一步阻断结构声的传递。

从优化效果来看,1.5TGDI发动机怠速噪声低至57.6dB(A),仅相当于普通说话的声音,相比上一代产品优化了5dB,同比市场上同级别发动机低2~6dB,处于市场领先水平。

经过十余年的创新实践,广汽研究院已具备完整的传统和混动系统动力总成产品开发、动力总成系统集成及标定、全工况试验验证和全过程体系流程管理等能力,研发成果和技术水平处于自主品牌前列。在当前低碳环保的大环境下,广汽研究院将坚持正向开发、走绿色低碳可持续发展之路,不断推出更高效、清洁的动力总成产品,以“绿色引擎”助力广汽集团实现2025年全面电气化目标,为中国速度加速,为“双碳”目标添力!